Từ năm 1960, Nippon Denso bắt đầu áp dụng Bảo dưỡng Phòng ngừa tại tất cả các nhà máy của họ. Theo quan điểm cổ điển, phân xưởng sản xuất là nơi công nhân vận hành máy móc để tạo ra sản phẩm còn bảo dưỡng máy móc là trách nhiệm của bộ phận chuyên môn chuyên sửa chữa máy móc. Tuy nhiên, với mức độ tự động hóa cao ở các nhà máy của Nippon Denso, hoạt động bảo dưỡng phòng ngừa đòi hỏi nhiều nhân lực của bộ phận chuyên môn bảo dưỡng, thậm chí còn đông hơn công nhân vận hành. Do đó, các nhà quản lý ở Nippon Denso quyết định rằng người công nhân vận hành máy móc sẽ chịu trách nhiệm về công tác bảo dưỡng thông thường (hàng ngày) các thiết bị, còn bộ phận bảo dưỡng chuyên trách sẽ quản lý các công tác bảo dưỡng quan trọng định kỳ. Đó chính là xuất xứ của khái niệm Bảo trì tự quản hay Tự bảo dưỡng (Autonomous maintenance), một nội dung quan trọng của TPM.

Năm 1971, Nippon Denso là công ty đầu tiên giới thiệu và thực hiện TPM thành công. Kể từ đó, TPM lan rộng khắp Nhật Bản và đặc biệt phát triển tại Toyota Group.

Ở phương Tây, TPM bắt đầu được phổ biến vào những năm 1980 nhờ cuốn sách Introduction to TPM and TPM Development Program của tác giả Seiichi Nakajima, một chuyên gia của JIPM. Rất nhiều công ty của Mỹ như Dupont, Kodak, Motorola, Ford Motor Company, Boeing đã tích cực áp dụng TPM nhằm tạo ra các lợi thế trong cạnh tranh toàn cầu.

Khái niệm và phương pháp TPM được Viện Bảo dưỡng Nhà máy Nhật bản (Japan Institute of Plant Maintenance-JIPM) giới thiệu lần đầu tiên vào năm 1971. Bắt đầu từ những năm 1980, TPM bắt đầu được phổ biến rộng ra bên ngoài Nhật Bản nhờ cuốn sách Introduction to TPM and TPM Development Program của tác giả Seiichi Nakajima, một chuyên gia của JIPM.

TPM là chữ viết tắt tiếng Anh của Total Productive Maintenance, tiếng Việt gọi là Duy trì hiệu suất thiết bị tổng thể. Mỗi từ tiếng Anh này thể hiện ý nghĩa như sau:

Duy trì – Maintenance, nghĩa là:

- Giữ thiết bị luôn trong điều kiện vận hành tốt;

- Thực hiện công việc sửa chữa, lau chùi, tra dầu mỡ.

Hiệu suất – Productive, nghĩa là:

- Thực hiện các hành động trong toàn bộ quá trình sản xuất liên quan;

- Giảm thiểu các vấn đề phát sinh trong quá trình sản xuất;

- Thiết bị hoạt động hiệu quả không phải chỉ trong ngắn hạn mà trong suốt vòng đời của thiết bị.

Tổng thể – Total, có ý nghĩa là:

- Trách nhiệm bảo dưỡng không chỉ của bộ phận bảo dưỡng mà tất cả các phòng ban có liên quan;

- Mỗi thành viên, từ người quản lý cao nhất đến những công nhân bình thường đều phải tham gia vào các hoạt động TPM;

- Nhắm tới loại bỏ tất cả tai nạn, lỗi và hư hỏng của thiết bị.

Có thể hiểu, TPM kết hợp thực hành Bảo dưỡng phòng ngừa và Quản lý chất lượng toàn diện (Total Quality Management – TQM) với sự tham gia của tất cả mọi người có liên quan để hình thành nên một văn hóa, đó là người vận hành thiết bị đóng vai trò là người chủ của thiết bị đó, phối hợp chặt chẽ với cán bộ chuyên trách bảo dưỡng, kỹ sư sản xuất và cán bộ quản lý để đảm bảo thiết bị được vận hành trơn tru hàng ngày. Nhiều tổ chức hiểu sai về TPM khi cho rằng chỉ công nhân trong phân xưởng sản xuất cần tham gia các hoạt động TPM. Trên thực tế, để có hiệu quả, TPM cần phải được thực hiện trên cơ sở toàn bộ tổ chức và có sự tham gia của tất cả mọi người.

Việc thực hiện TPM nhằm tối đa hóa hiệu suất thiết bị, nâng cao năng suất với một hệ thống bảo trì được thực hiện trong suốt vòng đời của thiết bị, đồng thời nâng cao ý thức và sự hài lòng với công việc của người lao động. Với TPM, mọi người cùng hợp lực và tương tác với nhau để nâng cao hiệu suất hoạt động của thiết bị một cách hiệu quả nhất. Quan điểm cũ: trách nhiệm của tôi (công nhân vận hành thiết bị) là vận hành thiết bị, trách nhiệm của anh (công nhân bảo trì) là sửa chữa thiết bị, được thay bằng tôi và anh cùng chịu trách nhiệm về thiết bị của chúng ta, nhà máy của chúng ta, tương lai của chúng ta.

Tại doanh nghiệp, TPM hướng nhiều vào phần cứng của hệ thống sản xuất trong một tổ chức, nên các đối tượng thích hợp nhất là các tổ chức/doanh nghiệp có hoạt động sản xuất, trong đó, phần máy móc thiết bị tham gia đóng góp lớn cho việc tạo ra sản phẩm cũng như đóng vai trò quan trọng tạo nên chất lượng sản phẩm đó.

Lợi ích trực tiếp:

- Tăng năng suất và hiệu suất thiết bị toàn phần (OEE);

- Giảm chi phí sản xuất phát sinh do máy móc hỏng và dừng hoạt động thông qua thiết lập một hệ thống bảo dưỡng trong suốt vòng đời của thiết bị;

- Nâng cao sự hài lòng của khách hàng do giao hàng đúng hạn và chất lượng đáp ứng yêu cầu.

Lợi ích gián tiếp:

- Tạo môi trường làm việc tốt hơn, giảm tai nạn lao động;

- Cải tiến kỹ năng và kiến thức của cán bộ nhân viên;

- Khuyến khích phát huy tính sáng tạo và tinh thần làm chủ.

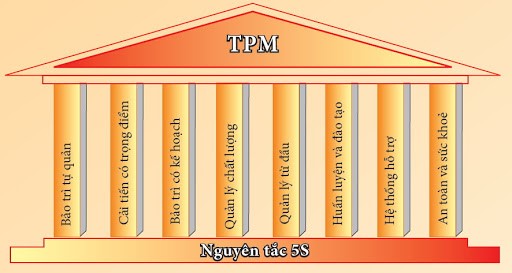

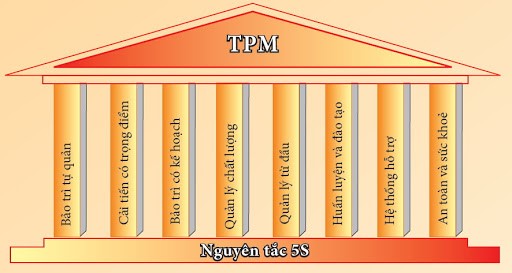

TPM được ví như một ngôi nhà, trong đó các nguyên tắc của TPM chính là hệ thống trụ cột của ngôi nhà đó. Các trụ cột của hoạt động TPM gồm:

- Bảo trì tự quản hay có thể gọi là Tự bảo dưỡng – Autonomous Maintenance: Mục đích của hoạt động là nâng cao kỹ năng, kiến thức cho nhân viên sản xuất về bảo trì tự quản và vận hành. Từ đó đưa máy móc về điều kiện cơ bản và sẵn sàng hoạt động. Bên cạnh đó nhân viên vận hành máy đúng cách để đạt được chất lượng và sản lượng cao nhất.

- Cải tiến có trọng điểm – Focus Improvement: là các hoạt động nâng cao hiệu suất, sản lượng đầu ra và giảm các chi phí của hoạt động sản xuất. Phương pháp thức hiện thông qua tìm kiếm những tổn thất (loss) của quy trình sản xuất từ nhập nguyên liệu đầu vào, hoạt động sản xuất và thành phẩm lưu kho. Sau khi có được các vấn đề, tổn thất thì tùy vào mức độ ưu tiên, độ khó sẽ tiến hành phân công thực hiện loại bỏ và theo dõi.

- Bảo trì có kế hoạch – Planned Maitenance: Mục đích của hoạt động là không có sự cố thiết bị (zero breakdown); Tăng mức độ tin cậy và bảo trì được dễ dàng; Giảm chi phí bảo trì bảo dưỡng; Có sẵn phụ tùng thay thế; Nâng cao kỹ năng cho nhân viên kỹ thuật.

- Bảo trì chất lượng – Quality Maintenance: Hoạt động hướng tới không có lỗi chất lượng sản phẩm hay phế phẩm (zero defect). Nhóm QM thông qua việc duy trì kiểm soát những chi tiết, thiết bị máy móc có liên quan tới chất lượng, và cải tiến nâng cao chất lượng sản phẩm.

- Huấn luyện và Đào tạo – Training and Education: Hoạt động nâng cao kỹ năng của nhân viên chạy máy và khả năng tự bảo dưỡng máy móc. Nâng cao trình độ nhân viên bảo trì để có kỹ năng trong việc bảo trì bảo dưỡng thiết bị. Xây dựng ý thức của nhân viên trong việc thực hiện cải tiến thường xuyên.

- Quản lý từ đầu – Early Equipment Management: Mục đích của hoạt động này là quản lý sản phẩm mới và máy móc mới. Đối với sản phẩm mới sau khi ra thị trường sẽ có đủ khả năng cạnh tranh với đối thủ. Sản phẩm luôn đáp ứng các tiêu chí về mặt chất lượng. Bên cạnh việc máy móc mới sau khi lắp đặt phải chạy đạt được hiệu suất. Thì các tiêu chí về máy móc dễ vận hành, dễ bảo trì bảo dưỡng, an toàn và chi phí trong suốt vòng đời thấp nhất cũng là các vấn đề cần được quan tâm.

- Hoạt động TPM tại khối hỗ trợ (Văn phòng, hành chính, phụ trợ) – Manufacturing Support/ Office Improvement: Mục đích của hoạt động là các tổn thất trong công việc văn phòng bằng không. Nâng cao năng lực của các phòng ban hỗ trợ cho hoạt động sản xuất.

- An toàn, Sức khỏe và Môi trường – Sefety, Health & Environment: Mục đích của hoạt động là duy trì mức độ an toàn trong nhà máy để không có tai nạn (zero accident). Cải thiện sức khỏe nhân viên, tạo môi trường làm việc thân thiện. Ngăn ngừa ô nhiễm và các sự cố môi trường.

Bên cạnh các trụ cột trên, để thực hiện tốt TPM không thể thiếu hoạt động 5S. 5S được xem là nền móng của ngôi nhà TPM, khởi đầu cho việc phát hiện các vấn đề để tiến hành những hoạt động cải tiến trong TPM.

Thực hiện thành công TPM là một thử thách khó đối với mọi tổ chức, nó đòi hỏi sự cam kết thực sự mạnh mẽ của từ lãnh đạo cấp cao đến người công nhân trực tiếp sản xuất.

Khó khăn thường gặp từ thực tế triển khai TPM:

- Thiếu các nguồn lực cần thiết như con người, thời gian, kinh phí… để triển khai thực hiện các hoạt động của TPM. Bên cạnh đó, sự hỗ trợ cũng thường không đầy đủ theo yêu cầu.

- TPM không phải và không thể tiếp cận theo kiểu “mì ăn liền”, do đó nó cần sự thay đổi từ văn hóa cho đến hành động thực tế.

- Rất nhiều người quan niệm rằng TPM chỉ đơn thuần là một “chương trình của tháng”, không có sự tập trung vào bất cứ trọng tâm nào và thường dẫn tới nghi ngờ về hiệu quả thực sự của TPM.

- Công nhân thường thể hiện phản đối mạnh đối với sự thay đổi.

- Nhiều người xem các hoạt động TPM là thêm công việc, gây rắc rối cho họ.

Những yếu tố tạo thành công:

Từ những khó khăn thường gặp như phân tích ở trên, người ta đã đúc kết được những yếu tố giúp thực hiện thành công và hiệu quả TPM bao gồm:

- Xác định rõ ràng các mục tiêu hướng tới khi triển khai TPM trong tổ chức trong từng giai đoạn. Đây sẽ là kim chỉ nam để phân bổ nguồn lực và các hoạt động cụ thể sẽ được lên kế hoạch thực hiện. Mục tiêu của TPM nên hỗ trợ cho mục tiêu của công ty để đạt được các hiệu quả thiết thực.

- Sự hợp tác của tất cả nhân viên trong tổ chức, từ lãnh đạo đến CBCNV là yếu tố nền tảng vững chắc biến những nỗ lực khi thực hiện TPM thành những thành công cụ thể. Kỹ năng trao đổi và truyền đạt thông tin của người điều phối chương trình TPM cũng có vai trò rất quan trọng. Người điều phối chương trình TPM phải trở thành một chuyên gia trong lĩnh vực văn hóa TPM, đào tạo, truyền tải tinh thần TPM tới tất cả mọi người trong tổ chức. Bên cạnh đó, triết lý của TPM yêu cầu phải có sự đóng góp hay cao hơn là cống hiến và đào tạo liên tục. Do đó, công ty cần chỉ định một hoặc hai công nhân hoạt động toàn thời gian cho TPM và những công nhân này định kỳ được tham gia các khóa đào tạo, hội thảo về TPM.

- Các chương trình đào tạo được thực hiện trong quá trình triển khai TPM không chỉ mang lại những thông tin, kiến thức kỹ thuật, kỹ năng sản xuất và bảo dưỡng mà còn giúp xây dựng một văn hóa trong công ty, văn hóa về khuyến khích học hỏi, sẵn sàng thay đổi và cải tiến liên tục. Qua những chương trình đào tạo tất cả mọi người đều nắm rõ chính sách, mục tiêu TPM của công ty và có cơ hội được cập nhật các hoạt động cũng như kết quả thực hiện TPM. Các khóa đào tạo, hội thảo cần được thực hiện thường xuyên, định kỳ cho mọi cấp độ trong công ty hàng tuần hoặc hàng tháng.

- Ở giai đoạn giới thiệu, tập trung vào các dự án cải tiến hiệu suất các thiết bị, tuyên truyền và động viên khen thưởng kịp thời hoặc định kỳ các cá nhân tích cực, các dự án có hiệu quả.

- Quan tâm việc duy trì và hoàn thiện quá trình thực hiện TPM.